东光县鑫鹏程纸箱机械有限责任公司

联系人:毕经理

手机:13731727866

电话:0317-7751502

传真:0317-7750502

邮箱:2043115128@qq.com

河北省沧州市东光县城南小张工业区

Dongguang County Xinpengcheng Carton Machinery Co., Ltd

Contact: Manager Bi

TEL: 13731727866 0317-7751502

Email:2043115128@qq.com

Address: Chengnan Industrial Zone, Dongguang County, Cangzhou City, Hebei Province

送料系统

功能:将印刷模切后的纸板按顺序输送至加工工位。

关键部件:真空吸盘、皮带输送机、前缘送纸辊。

协同逻辑:通过伺服电机精确控制送料速度,与印刷、模切单元同步,确保纸板定位精度(误差≤1mm)。

印刷与模切单元

印刷模块:完成纸箱表面图文印刷,支持水性油墨、UV 油墨等,配备自动换版装置(换版时间<5 分钟)。

模切模块:通过模切刀版切割出纸箱成型所需的切口、压线和异形结构,采用液压或电动驱动,压力可调。

联动要点:印刷套色精度由视觉检测系统实时校准,模切相位与送料速度动态匹配,避免纸板拉伸变形。

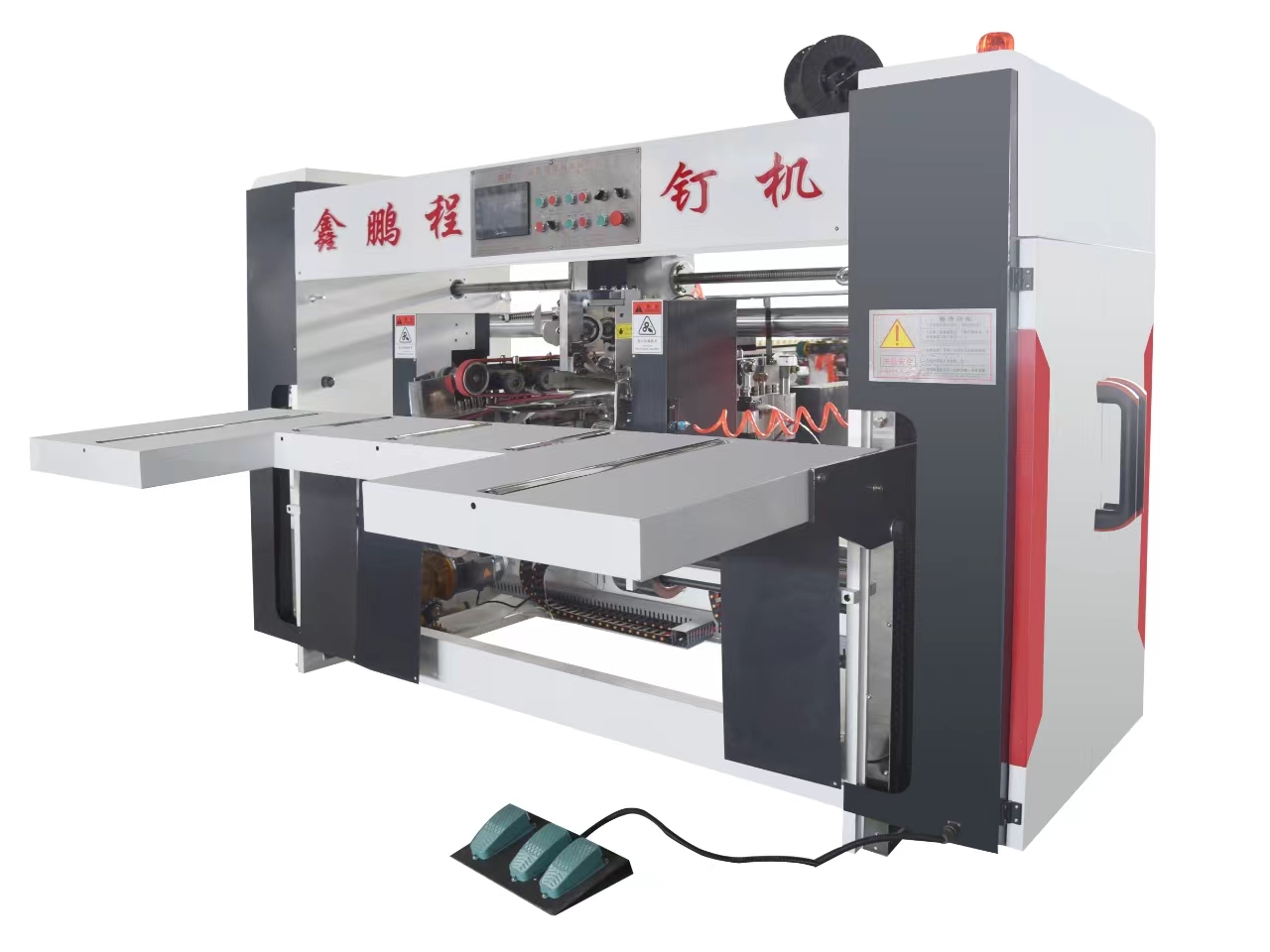

粘箱 / 钉箱单元

粘合模块:

涂胶装置:采用网纹辊或喷胶方式,均匀涂布热熔胶或白乳胶,涂胶量可根据纸箱材质调整(如三层瓦楞纸涂胶量约 2-3g/m²)。

压合机构:通过上下压辊施加压力(0.1-0.3MPa),确保粘合面贴合牢固,压合时间 0.5-1 秒。

钉合模块:

钉箱机:自动完成订钉输送、冲压,钉距可设置(常见 30-50mm),配备废钉收集装置。

检测传感器:实时监测订钉是否到位,缺钉时自动停机报警。

堆垛与出料系统

计数装置:通过光电传感器统计成品数量,达到设定值时自动推送至堆垛台。

堆垛机械手:采用吸盘或夹抱式结构,逐层堆叠纸箱,配备缓冲装置避免碰撞损伤。

输送线:将堆垛完成的纸箱输送至打包区或叉车存放点,可集成自动打包机。

二、协同作业流程解析

1. 送料与印刷模切协同

纸板上料:人工或自动上料机将纸板堆叠至送料台,真空吸盘逐张吸取并送入前缘送纸辊。

印刷套准:

首件纸板通过时,视觉检测系统(如 CCD 相机)扫描印刷图案,与标准模板对比偏差(X/Y 轴误差>0.5mm 时触发报警)。

控制系统自动调整印刷版辊相位,确保套色准确。

模切同步:

送料速度与模切刀版转速匹配(如送料速度 50 张 / 分钟,模切频率同步调整至 50 次 / 分钟)。

压力传感器实时监测模切力,异常时自动停机保护刀具。

2. 粘箱 / 钉箱与质量检测协同

工序选择:通过人机界面(HMI)切换粘箱或钉箱模式,系统自动调整涂胶位置或钉箱机构高度。

粘合过程:

涂胶辊随纸板移动同步转动,胶量由齿轮泵精确控制,避免积胶或缺胶。

压合辊压力根据纸板厚度自适应调节(如五层瓦楞纸压合压力 0.25MPa,三层纸 0.15MPa)。

钉合过程:

订钉由振动盘排序输送至钉枪,冲压速度与纸板输送速度匹配(误差≤0.2 秒)。

红外传感器检测订钉穿透情况,未穿透时触发补钉动作。

3. 出料与生产数据协同

堆垛计数:每堆叠满设定数量(如 50 个)后,堆垛台自动下降一层高度,同时计数器清零复位。

数据记录:

实时统计产量、废品率、设备运行时间等数据,生成生产报表。

联网后可接入工厂 MES 系统,实现订单进度追踪与设备状态远程监控。

三、关键技术与协同保障

伺服驱动与同步控制技术

采用多轴伺服系统(如西门子 S120、三菱 MR-J4),各单元电机通过电子凸轮同步,确保送料、印刷、模切、粘钉等动作相位一致。

同步精度达 ±0.05mm,速度波动≤±1%,适应高速生产(最高 150 张 / 分钟)。

智能检测与故障诊断系统

视觉检测:在线检测印刷色差、模切缺角、粘合偏移等缺陷,检测速度 50-100 张 / 分钟,识别率>99%。

故障诊断:通过 PLC 逻辑分析传感器信号,实时定位故障点(如送料卡顿、胶泵堵塞),并在 HMI 显示报警代码及处理指南。

快速换型技术

模块化设计:印刷版辊、模切刀版、钉箱模具采用快拆结构,更换时间<10 分钟。

参数记忆功能:存储不同纸箱规格的工艺参数(如涂胶量、钉距、压合压力),调用时自动适配。

四、协同作业优势与应用场景

效率提升:相比传统单机组合,粘钉效率提升 40%-60%,人均产能从 800-1000 个 / 班提升至 2000-3000 个 / 班。

质量稳定:粘合不良率<0.3%,钉箱漏钉率<0.1%,废品率较人工操作降低 80% 以上。

成本优化:减少人工 3-5 人 / 线,能耗降低 15%(伺服电机节能特性),耗材利用率提升 5%(精准涂胶 / 订钉)。

适用场景:

大批量标准纸箱生产(如家电、食品行业);

多品种小批量定制化生产(需快速换型功能);

对外观质量要求高的彩色纸箱(如品牌包装)。

五、典型故障与协同处理案例

故障现象:粘箱后纸箱粘合处开裂。

协同排查流程:

检测涂胶量:通过胶量传感器确认实际涂布量是否低于设定值(如标准 2.5g/m²,实测 1.8g/m²),调整齿轮泵转速。

检查压合压力:用压力测试仪测量压辊压力(标准 0.2MPa,实测 0.12MPa),调节气缸气压。

分析纸板含水率:用湿度计检测纸板含水率(标准 8%-10%,实测 12%),通知前道工序调整烘干温度。

处理结果:通过多模块协同调整,粘合不良率从 5% 降至 0.5%。

总结

全自动粘钉一体机的协同作业本质是 “机械精度 + 智能控制 + 流程优化” 的高度融合,通过各单元的动态同步与实时反馈,实现了纸箱生产从 “碎片化人工操作” 到 “全流程自动化” 的升级。未来发展趋势将更注重柔性化生产(如兼容更多箱型)、绿色节能(低胶量技术、废钉回收)及智能化互联(与工业互联网平台对接),进一步提升包装行业的数字化水平。

Dongguang Xinpengcheng Carton Machinery Co., Ltd

联系人:毕经理

电话:0317-7751502

手机:13731727866

地址:河北省沧州市东光县城南工业区

扫一扫添加微信

免费咨询热线

400-0918-766